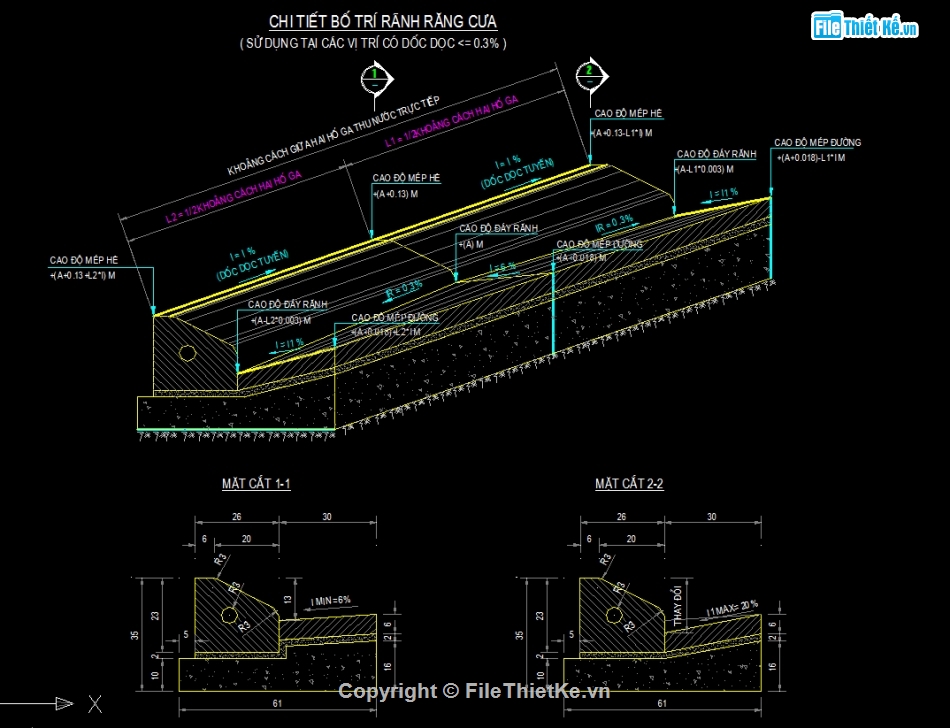

Thiết Kế Rãnh Răng Cưa: Ứng Dụng, Tiêu Chuẩn và Quy Trình Thiết Kế

Giới Thiệu về Thiết Kế Rãnh Răng Cưa

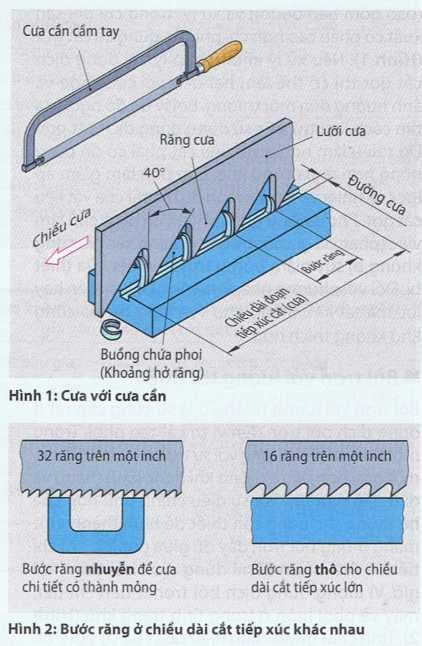

Rãnh răng cưa là một trong những yếu tố quan trọng trong cơ khí chế tạo, đặc biệt là trong ngành chế tạo các chi tiết cơ khí chính xác. Đây là loại rãnh được thiết kế trên bề mặt các chi tiết máy để tạo ra các liên kết cơ học giữa các bộ phận trong hệ thống, giúp chúng hoạt động ăn khớp với nhau một cách hiệu quả.

Hình Ảnh Minh Họa

Rãnh răng cưa thường được sử dụng trong các ứng dụng yêu cầu sự chính xác cao, chẳng hạn như trong các bộ truyền động, bộ phận của máy móc hoặc trong các hệ thống truyền tải năng lượng.

Các Loại Rãnh Răng Cưa

Có nhiều loại rãnh răng cưa khác nhau, tùy thuộc vào yêu cầu kỹ thuật và ứng dụng. Dưới đây là một số loại rãnh phổ biến:

1. Rãnh Răng Cưa Thẳng

Loại rãnh này có thiết kế răng cưa đều và thẳng, thường được sử dụng trong các cơ cấu truyền động đơn giản.

- Ưu điểm: Dễ chế tạo, hiệu quả trong việc truyền tải lực.

- Nhược điểm: Ít phù hợp với các ứng dụng cần tốc độ cao hoặc giảm độ ồn.

2. Rãnh Răng Cưa Cong

Rãnh răng cưa cong có hình dạng răng cưa được thiết kế theo đường cong, giúp giảm lực ma sát và độ ồn khi sử dụng.

- Ưu điểm: Phù hợp với các hệ thống hoạt động ở tốc độ cao.

- Nhược điểm: Khó chế tạo hơn so với rãnh thẳng.

3. Rãnh Răng Cưa Hình Thang

Đặc điểm của loại rãnh này là các cạnh của răng cưa được tạo thành hình thang, thích hợp với các bộ phận cần độ cứng cao và khả năng chịu tải lớn.

- Ưu điểm: Tăng độ bền và khả năng chịu tải.

- Nhược điểm: Phức tạp trong quá trình chế tạo và lắp ráp.

Tiêu Chuẩn Thiết Kế Rãnh Răng Cưa

Việc thiết kế rãnh răng cưa không chỉ đòi hỏi sự chính xác mà còn phải tuân thủ các tiêu chuẩn nhất định để đảm bảo tính đồng bộ và hiệu quả trong các hệ thống cơ khí. Các tiêu chuẩn này thường được quy định trong các tài liệu kỹ thuật, bao gồm:

1. Tiêu Chuẩn ISO 4156

ISO 4156 là một trong những tiêu chuẩn quốc tế cho thiết kế rãnh răng cưa. Tiêu chuẩn này cung cấp các chỉ dẫn chi tiết về kích thước, hình dạng và góc nghiêng của các răng cưa.

2. Tiêu Chuẩn ANSI B92.1

Tiêu chuẩn này do Viện Tiêu Chuẩn Quốc Gia Hoa Kỳ (ANSI) phát hành, áp dụng cho các bộ phận răng cưa trong các cơ cấu truyền động cơ khí. Nó cung cấp thông tin về các thông số kỹ thuật như chiều rộng, góc răng, và độ chính xác của rãnh.

3. Tiêu Chuẩn JIS B 1702

Tiêu chuẩn này được áp dụng chủ yếu tại Nhật Bản, đặc biệt cho các chi tiết răng cưa trong các ứng dụng công nghiệp như ô tô và thiết bị cơ khí. Nó xác định các yếu tố cần thiết như kích thước của răng và độ đồng đều trong quá trình sản xuất.

Quy Trình Thiết Kế Rãnh Răng Cưa

Quy trình thiết kế rãnh răng cưa bao gồm các bước cơ bản sau:

Bước 1: Xác Định Yêu Cầu Kỹ Thuật

Trước khi bắt đầu thiết kế, cần phải xác định các yêu cầu kỹ thuật của hệ thống, bao gồm lực tác động, tốc độ quay, và các yếu tố môi trường như nhiệt độ và độ ẩm.

Bước 2: Lựa Chọn Loại Rãnh Răng Cưa

Dựa trên yêu cầu kỹ thuật, các kỹ sư sẽ lựa chọn loại rãnh răng cưa phù hợp. Quyết định này ảnh hưởng trực tiếp đến hiệu quả hoạt động và tuổi thọ của chi tiết máy.

Bước 3: Tính Toán Kích Thước và Hình Dạng

Kỹ sư sẽ tính toán kích thước của rãnh cưa sao cho phù hợp với các bộ phận truyền động. Điều này bao gồm việc tính toán chiều rộng, chiều cao và góc của các răng cưa.

Bước 4: Thiết Kế 3D và Mô Phỏng

Sau khi có các thông số thiết kế, các phần mềm mô phỏng sẽ được sử dụng để tạo ra các mô hình 3D và kiểm tra tính khả thi của thiết kế.

Bước 5: Kiểm Tra và Chế Tạo

Cuối cùng, chi tiết sẽ được chế tạo theo thiết kế đã chọn và trải qua các bài kiểm tra chất lượng như kiểm tra độ chính xác của rãnh, độ ma sát, và khả năng chịu lực.

Các Ứng Dụng Của Rãnh Răng Cưa

Rãnh răng cưa có nhiều ứng dụng quan trọng trong các ngành công nghiệp, từ chế tạo máy móc đến sản xuất ô tô. Dưới đây là một số ứng dụng phổ biến:

1. Trong Các Bộ Truyền Động Cơ Khí

Rãnh răng cưa được sử dụng rộng rãi trong các hệ thống truyền động như bánh răng và các cơ cấu liên kết giữa các bộ phận máy móc. Việc thiết kế rãnh chính xác giúp tăng cường khả năng truyền lực và giảm hao phí năng lượng.

2. Trong Các Hệ Thống Cơ Khí Ô Tô

Các bộ phận như bánh răng, bộ chuyển động trong ô tô cũng sử dụng rãnh răng cưa để đảm bảo tính ăn khớp và độ bền khi hoạt động ở tốc độ cao.

3. Trong Thiết Bị Công Nghiệp

Trong các dây chuyền sản xuất, rãnh răng cưa giúp tạo ra sự liên kết chắc chắn giữa các bộ phận máy móc, từ đó tăng cường hiệu quả hoạt động và giảm thiểu sự cố trong quá trình vận hành.

Những Vấn Đề Thường Gặp Trong Thiết Kế Rãnh Răng Cưa

Mặc dù việc thiết kế rãnh răng cưa khá phổ biến trong chế tạo cơ khí, nhưng vẫn có một số thách thức mà các kỹ sư có thể gặp phải, bao gồm:

1. Tính Chính Xác Trong Việc Gia Công

Việc chế tạo các chi tiết có rãnh răng cưa đòi hỏi độ chính xác cao. Bất kỳ sai lệch nhỏ nào trong quá trình gia công cũng có thể dẫn đến lỗi trong quá trình hoạt động, gây hư hỏng các bộ phận khác trong hệ thống.

2. Độ Mài Mòn và Khả Năng Chịu Lực

Rãnh răng cưa thường phải chịu tác động lực lớn trong suốt quá trình hoạt động. Do đó, việc chọn vật liệu và thiết kế độ bền của rãnh là một yếu tố quan trọng để đảm bảo tuổi thọ và hiệu quả của chi tiết.

FAQs Về Thiết Kế Rãnh Răng Cưa

1. Rãnh răng cưa có thể thiết kế cho những loại máy móc nào?

Rãnh răng cưa có thể được thiết kế cho hầu hết các loại máy móc có yêu cầu về truyền động hoặc liên kết cơ khí, bao gồm các bộ truyền động, máy móc công nghiệp, và hệ thống ô tô.

2. Các tiêu chuẩn nào cần tuân thủ khi thiết kế rãnh răng cưa?

Các tiêu chuẩn như ISO 4156, ANSI B92.1, và JIS B 1702 là những tiêu chuẩn quan trọng cần tuân thủ trong quá trình thiết kế rãnh răng cưa để đảm bảo tính chính xác và hiệu quả trong việc truyền động.

3. Làm thế nào để đảm bảo độ chính xác khi gia công rãnh răng cưa?

Để đảm bảo độ chính xác, cần sử dụng các công cụ và máy móc chế tạo hiện đại, cùng với việc kiểm tra và hiệu chuẩn kỹ lưỡng trong quá trình gia công.

Kết Luận

Thiết kế rãnh răng cưa không chỉ đóng vai trò quan trọng trong các bộ truyền động cơ khí mà còn ảnh hưởng đến hiệu suất và độ bền của các hệ thống cơ khí. Việc tuân thủ các tiêu chuẩn thiết kế, lựa chọn vật liệu phù hợp và quy trình gia công chính xác là yếu tố then chốt để đạt được hiệu quả tối đa trong các ứng dụng thực tế.

Để nâng cao chất lượng thiết kế, các kỹ sư cần không ngừng nghiên cứu và áp dụng các công nghệ mới trong quá trình chế tạo và gia công, từ đó đảm bảo rằng các chi tiết máy hoạt động ổn định và bền bỉ trong suốt thời gian sử dụng.

Nguồn tham khảo: